Laat je niet gijzelen door je leverancier

Afhankelijk zijn van één leverancier, die je producten af en toe verkeerd produceert, waar ook nog eens een behoorlijke doorlooptijd voor nodig is, om over de prijs maar niet te spreken? Dat wil je als Nederlands bedrijf in de maakindustrie natuurlijk niet. Toch blijkt dit in de praktijk nog steeds te gebeuren. De oplossing? Alles robotiseren en automatiseren, want robots zijn snel en maken geen fouten. Toch? Dat gaat uiteraard niet op. Want juist bij een ver geautomatiseerd productieproces zorgt een onjuiste of onvolledige input voor het ontstaan van fouten. Hoe kunnen we dit met elkaar voorkomen? Wij geven je graag een aantal praktijkvoorbeelden en tips.

4 Redenen om je specificaties op orde te hebben

Om van je toeleverancier producten te ontvangen die aan je verwachtingen voldoen, is het van groot belang om je specificaties goed op orde te hebben. Vier redenen waarom je dit moet willen:

- Je wilt altijd een goed product ontvangen

- Je wilt niet onnodig veel geld voor je product betalen

- Je wilt niet te lang op je producten wachten

- Je wilt niet afhankelijk zijn van één leverancier

1. Je wilt altijd een goed product ontvangen

Je wilt altijd een goed product ontvangen, ongeacht wijzigingen in het systeem, machinepark of personeel bij je leverancier.

Specificeer nieuwe onderdelen altijd opnieuw

Een bekend probleem is dat de ongeschreven regels die altijd gelden voor de door jouw uitbestede producten, bij een wisseling in personeel ‘ineens’ worden vergeten. Door altijd bij de aanvraag van een nieuw onderdeel je tekening opnieuw te specificeren, voorkom je onduidelijkheid en kan er gelijk een volledige en correcte aanbieding worden gemaakt. Je leverancier vindt het fijn wanneer de specificaties duidelijk worden meegegeven en niet op meerdere manieren te interpreteren zijn. Zo zijn er geen open eindjes, waardoor een offerte direct kan worden gemaakt en een order correct in productie kan worden genomen. Bijkomend voordeel? Je ontvang je offerte ook nog eens sneller en de doorlooptijd voor een order is korter!

Geef nieuwe onderdelen altijd een unieke naam

Heb je nieuwe onderdelen ge-engineerd en dus nieuwe 3D tekeningen gemaakt? Geef ze dan altijd een unieke naam. Want als de achterplaat in je ene machine, verschilt in materiaal, dikte en afmeting van de achterplaat voor een andere machine, wil je voorkomen dat deze door elkaar worden gehaald. Door de onderdelen een unieke naam te geven, zorg je ervoor dat een stuklijst in het systeem altijd uniek is. Daarmee help je niet alleen de leverancier, maar ook in je eigen administratie en werkprocessen scheelt dit een hoop uitzoekwerk.

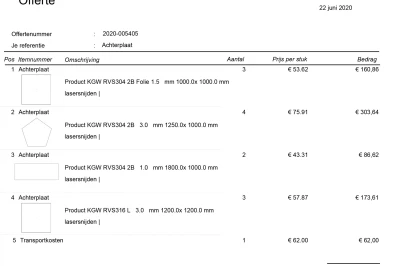

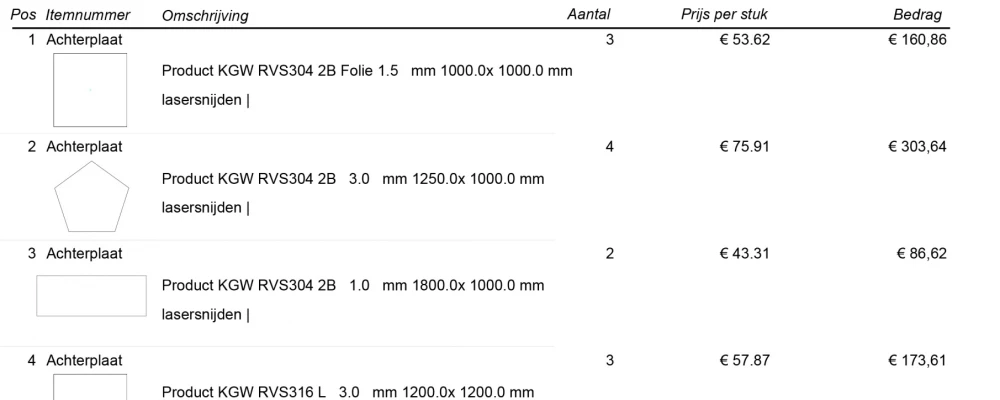

Vier keer dezelfde naam, voor een ander onderdeel

Voer een goed revisiebeleid

Zijn je tekeningen aangepast? Dan maakt een goed revisiebeleid het verschil. Binnen een goed revisiebeleid krijgen alle delen in de aangepaste tekening een unieke naam en/of nummer. Ook het aangeven wat de doorgevoerde revisie inhoudt, hoort bij een goed revisiebeleid. Op deze wijze sluit je uit dat je tóch het oude, nog niet doorontwikkelde product, in huis krijgt.

2. Je wilt niet onnodig veel geld voor je product betalen

Dat je een kwaliteitsproduct wilt ontvangen, is vrij logisch. Maar je kunt ook overgekwalificeerde producten vragen en ontvangen. Een veel voorkomend fenomeen is dat er standaard specificaties worden overgenomen voor alle uitbestede plaatwerkdelen. Het welbekende kadertje onderin de werktekening wordt door middel van een copy/paste actie toegevoegd. Of men maakt een onnodig dure materiaalkeuze.

Een eindafwerking vragen die niet nodig is voor de functionaliteit van je product

Je vraagt naar de finishing 'waterblasting' voor je product om een bepaalde ruwheid van het materiaaloppervlakte te bereiken. De leverancier moet het waterblasten uitbesteden bij een andere partij. De leverancier biedt in huis wel de eindafwerking parelstralen aan. Bij nadere bepaling blijkt dat deze eindafwerking eigenlijk ook prima voldoet om het product te beschermen tegen corrosie en te voorzien van een glad oppervlakte. Er hoeft geen uitbesteding plaats te vinden, wat de kosten flink drukt. Ook heeft het positieve gevolgen voor de doorlooptijd.

Onderdelen uit laten voeren in een dikker/duurder materiaal dan nodig

Zichtdelen wil je graag voorzien van een mooie afwerking, maar voor niet-zichtdelen is dat misschien helemaal niet nodig. Een materiaalsoort als koudgewalst RVS316L K320 2G, materiaal met een geslepen oppervlakte, maakt in zo'n geval de kostprijs van je onderdeel en zodoende van je eindproduct, onnodig duur. Een andere valkuil is het opzetten van een samenstelling uit allerlei verschillende materiaalsoorten en -diktes. Wanneer het mogelijk is om alle parts uit één plaat te lasersnijden, drukt dit de kosten. Ook in het verdere bewerkingsproces, tijdens het cnc-kanten, ontbramen en lassen, scheelt dit in handelingstijd en dus uiteindelijk ook in de kosten.

Overtolereren van maatvoeringen

De beweging die we zien is dat men liever op safe gaat zitten, zodat het onderdeel altijd past en altijd van hoge kwaliteit is. Wat we hiermee proberen uit te leggen, is dat het voorkomt dat er hele minimale maattoleranties en hoge eisen worden gesteld aan het product, terwijl dit voor de functionaliteit helemaal niet nodig is. Je maakt voor kantdelen bijvoorbeeld een verwijzing naar de maattoleranties zoals aangegeven in ISO – 2768 – F , maar om hieraan te voldoen moet de leverancier meer inspanning leveren in het productieproces, wat hogere kosten met zich meebrengt. Deze kosten moeten worden betaald en worden in de mix dus altijd op de klanten verhaald.

3. Je wilt niet te lang op je producten wachten

Om geen tijd te verspillen is het van belang om je aanvraag volledig en goed gespecificeerd aan te leveren. Zo kan de calculator gelijk met de juiste informatie aan de slag. Dit haalt onnodige doorlooptijd uit het proces, want hoe sneller je de offerte hebt des te sneller is het mogelijk om je producten in opdracht te geven. Wat weer bijdraagt in een kortere tijd ‘time to market’ voor jouw product. Het overslaan van de offertefase en de opdracht direct geven, haalt uiteraard nog meer doorlooptijd uit het proces. Wat moet er minimaal bekend zijn in de aanvraagfase, zodat je de doorlooptijd zo kort mogelijk houdt?

Samenstellingstekening in 3Dstep

Een samenstellingstekening is de totale samenhang van alle benodigde onderdelen van het complete eindproduct, inclusief de inkoopdelen en bevestigingsmaterialen. Samenstellingstekeningen worden voorzien van pos-nummers en een stuklijst waarin essentiële informatie wordt weergegeven om onderdelen te kunnen identificeren, zoals:

- Afmetingen

- Materiaal

- Leveranciers van maak- en/of koopdelen

- Toleranties

- Eventuele afwerking

Lassamenstellingstekening

Een tekening van een object dat is samengesteld uit aparte delen, die verbonden worden door middel van een lasverbinding.

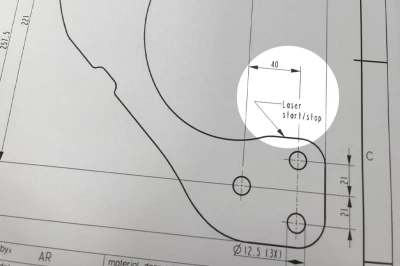

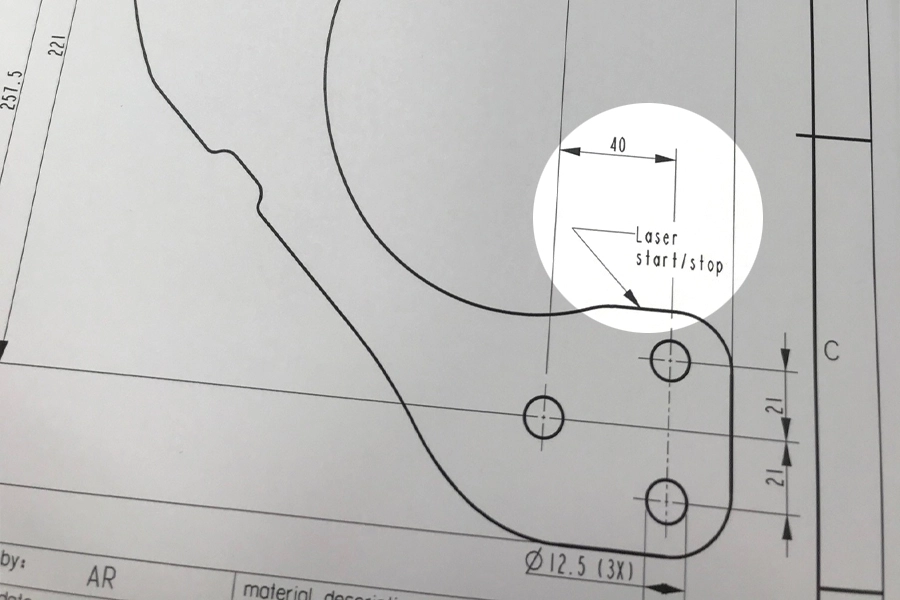

PDF-werktekening per onderdeel

Per stuklijst en positienummer een werktekening, met hierop alle extra informatie die van belang is om het onderdeel juist te produceren:

- maatvoering

- zichtzijde

- insteekpositie (positie microjoint)

- slijprichting

- lasaanduidingen / lasproces (MIG/TIG/puntlassen)

- toleranties

- nabewerking

Model Based Definition (MBD)

Op dit moment vraagt men eigenlijk nog altijd naar een PDF-werktekening om bijzonderheden mee te geven die niet in het 3D-bestand staan. Echter is er met Model Based Definition (MBD)een ontwikkeling gaande, die de PDF-werktekening overbodig maakt. MBD zorgt ervoor dat alle ontwerp- en engineering gegevens in één – altijd up to date – digitaal model beschikbaar zijn. Dit vergroot de efficiëntie en verlaagt het risico op fouten, tegen lagere kosten.

Toets de maakbaarheid al vroegtijdig

Wat daarnaast bijdraagt aan een vlot proces - van ontwerp tot product - is ervoor zorgen dat het product dat je ontwerpt, daadwerkelijk maakbaar is. Dit kan door de maakbaarheidsspelregels goed door te nemen en tijdens de engineeringsfase al aansluiting te zoeken met je toeleverancier. Een toeleverancier heeft de kennis van een optimaal maakproces en weet waar mogelijkheden (en beperkingen) binnen zijn machinepark liggen. Door samen op te trekken kan het beste pad gekozen worden.

4. Je wilt niet afhankelijk zijn van één leverancier

En dan het allerbelangrijkste, je wilt als bedrijf niet afhankelijk zijn van één leverancier. Een praktijkvoorbeeld; je hebt een leverancier voor één van je subsamenstellingen, een modulair onderdeel dat wordt gemonteerd in een aantal types van je machines. Je krijgt altijd keurig geleverd wat je besteld hebt. Weet je dat zeker? Heb je het product aan de hand van je tekening en specificaties wel eens door een andere partij laten maken? En krijg je dan zonder vragen hetzelfde product? Voor klantspecifieke maatwerkproducten zal dit in de helft van de gevallen niet zo zijn. Het kan voorkomen dat je leverancier wijzigingen in de tekeningen of werkprocessen heeft doorgevoerd, die bij jou helemaal niet bekend zijn. Of er is vanuit een schets, middels een trial and error principe doorontwikkeld tot het product dat jij altijd geleverd krijgt. De mondelinge afspraken en praktijkoplossingen zijn niet geborgd, waardoor de kennis over ontwerpkeuzes bij de je leverancier liggen. Hoe erg is dit? Zolang je niet van leverancier hoeft te wisselen is er niets aan de hand. Realiseer je echter goed dat wanneer je onverhoopt toch van leverancier moet veranderen, je voor een grote verrassing kunt komen te staan!

Onze tip: laat je niet gijzelen door je leverancier

Onze tip luidt: laat je niet gijzelen door je leverancier. Door goed versiebeheer in de 3D tekeningen aan jouw zijde en een volledige vermelding van de gevraagde specificaties, weet je dat je je tekening altijd onder de arm kunt nemen om bij een andere leverancier neer te leggen. Zo houd je zelf de controle.

Samenwerken in de keten

Waar gewerkt wordt, worden fouten gemaakt. Dat zal altijd zo blijven. 100 % foutloos produceren is (nog) niet mogelijk. Maar een goede samenwerking helpt om misverstanden te voorkomen en fouten tot een minimum te beperken. Wij werken graag met je samen om tot het juiste eindproduct te komen. Samen met jou zetten we een werkdocument op waarin we jouw productie en die van ons, nauwsluitend op elkaar afstemmen. Zo worden we onderdeel van jou. Benieuwd naar onze mogelijkheden, neem gerust contact met ons op.